مصنوعات

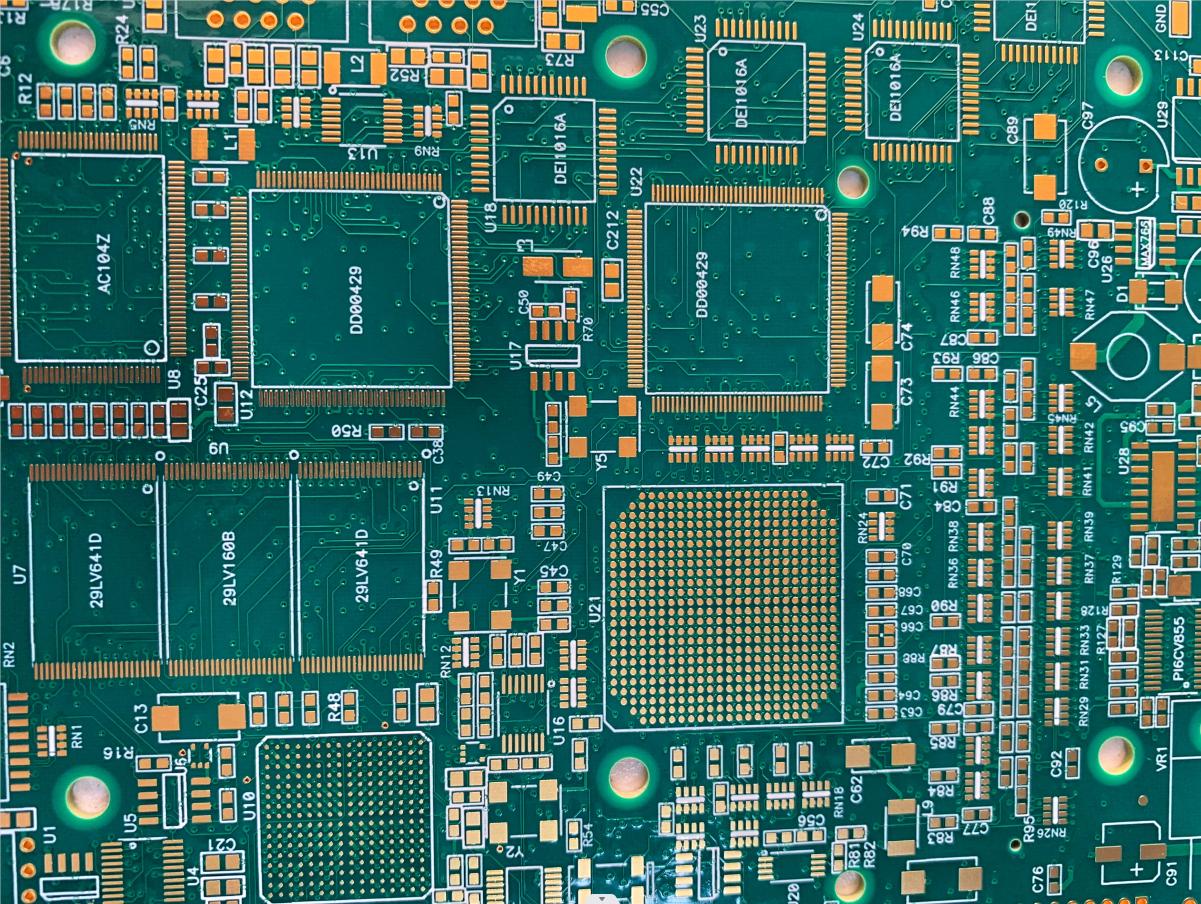

خصوصی تانبے کے موٹے آرڈر کے ساتھ ٹیلی کام کے لئے 18 پرت ایچ ڈی آئی

| پرتیں | 18 پرتیں |

| بورڈ کی موٹائی | 1.58MM |

| مواد | FR4 TG170 |

| تانبے کی موٹائی | 0.5/1/1/0.5/ 0.5/1/1/0.5/0.5/1/1/0.5oz |

| سطح ختم | اینگ آو موٹائی0.05ام ؛ نی موٹائی 3um |

| من ہول (ملی میٹر) | 0.203 ملی میٹر |

| من لائن چوڑائی (ملی میٹر) | 0.1 ملی میٹر/4 میل |

| من لائن اسپیس (ملی میٹر) | 0.1 ملی میٹر/4 میل |

| سولڈر ماسک | سبز |

| علامات کا رنگ | سفید |

| مکینیکل پروسیسنگ | وی اسکورنگ ، سی این سی ملنگ (روٹنگ) |

| پیکنگ | اینٹی اسٹیٹک بیگ |

| ای ٹیسٹ | پرواز کی تحقیقات یا حقیقت |

| قبولیت کا معیار | IPC-A-600H کلاس 2 |

| درخواست | آٹوموٹو الیکٹرانکس |

تعارف

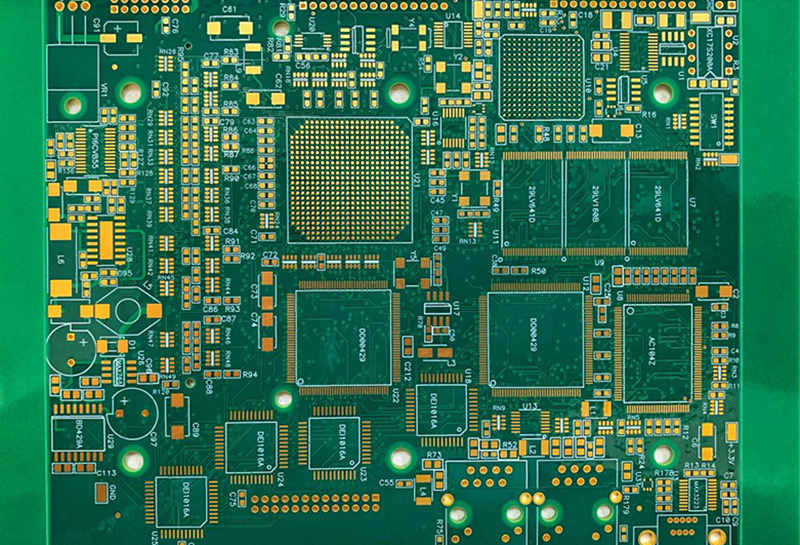

ایچ ڈی آئی اعلی کثافت کے باہمی رابطے کا مخفف ہے۔ یہ پی سی بی ڈیزائن کی ایک پیچیدہ تکنیک ہے۔ ایچ ڈی آئی پی سی بی ٹکنالوجی پی سی بی فیلڈ میں پرنٹ شدہ سرکٹ بورڈ سکڑ سکتی ہے۔ یہ ٹیکنالوجی تاروں اور سرکٹس کی اعلی کارکردگی اور زیادہ کثافت بھی فراہم کرتی ہے۔

ویسے ، ایچ ڈی آئی سرکٹ بورڈ عام طباعت شدہ سرکٹ بورڈ سے مختلف ڈیزائن کیے گئے ہیں۔

ایچ ڈی آئی پی سی بی چھوٹے ویاس ، لائنوں اور خالی جگہوں سے چلتے ہیں۔ ایچ ڈی آئی پی سی بی بہت ہلکا پھلکا ہیں ، جو ان کے منیٹورائزیشن سے قریب سے وابستہ ہیں۔

دوسری طرف ، ایچ ڈی آئی کی خصوصیات اعلی تعدد ٹرانسمیشن ، کنٹرول شدہ بے کار تابکاری ، اور پی سی بی پر کنٹرول شدہ رکاوٹ کی خصوصیت ہے۔ بورڈ کے منیٹورائزیشن کی وجہ سے ، بورڈ کی کثافت زیادہ ہے۔

مائیکروویس ، اندھے اور دفن شدہ ویاس ، اعلی کارکردگی ، پتلی مواد اور عمدہ لکیریں HDI طباعت شدہ سرکٹ بورڈز کے تمام ہال مارک ہیں۔

انجینئرز کو ڈیزائن اور ایچ ڈی آئی پی سی بی مینوفیکچرنگ کے عمل کی مکمل تفہیم ہونی چاہئے۔ ایچ ڈی آئی پرنٹ شدہ سرکٹ بورڈز پر مائکروچپس کو اسمبلی کے عمل میں خصوصی توجہ کے ساتھ ساتھ سولڈرنگ کی عمدہ مہارت کی بھی ضرورت ہوتی ہے۔

لیپ ٹاپ ، موبائل فون جیسے کمپیکٹ ڈیزائنوں میں ، ایچ ڈی آئی پی سی بی سائز اور وزن میں چھوٹے ہیں۔ ان کے چھوٹے سائز کی وجہ سے ، ایچ ڈی آئی پی سی بی بھی دراڑوں کا شکار ہیں۔

HDI Vias

ویاس ایک پی سی بی میں سوراخ ہیں جو پی سی بی میں مختلف پرتوں کو برقی طور پر مربوط کرنے کے لئے استعمال ہوتے ہیں۔ متعدد پرتوں کا استعمال اور انہیں ویاس کے ساتھ مربوط کرنے سے پی سی بی کے سائز کو کم کیا جاتا ہے۔ چونکہ ایچ ڈی آئی بورڈ کا بنیادی ہدف اس کے سائز کو کم کرنا ہے ، لہذا ویاس اس کے سب سے اہم عوامل میں سے ایک ہے۔ سوراخوں کے ذریعے مختلف قسم کے ہیں۔

Tہرو ہول کے ذریعے

یہ سطح کی پرت سے نیچے کی پرت تک پورے پی سی بی سے گزرتا ہے ، اور اسے ویا کہا جاتا ہے۔ اس مقام پر ، وہ طباعت شدہ سرکٹ بورڈ کی تمام پرتوں کو جوڑتے ہیں۔ تاہم ، ویاس زیادہ جگہ لیتے ہیں اور جزو کی جگہ کو کم کرتے ہیں۔

اندھابذریعہ

بلائنڈ ویاس صرف بیرونی پرت کو پی سی بی کی اندرونی پرت سے مربوط کرتے ہیں۔ پورے پی سی بی کو ڈرل کرنے کی ضرورت نہیں ہے۔

کے ذریعے دفن

دفن شدہ ویاس کا استعمال پی سی بی کی اندرونی پرتوں کو مربوط کرنے کے لئے کیا جاتا ہے۔ دفن شدہ ویاس پی سی بی کے باہر سے نظر نہیں آرہا ہے۔

مائیکروبذریعہ

مائیکرو ویاس سائز کے ذریعے 6 ملی میٹر سے بھی کم ہیں۔ مائیکرو ویاس بنانے کے ل You آپ کو لیزر ڈرلنگ استعمال کرنے کی ضرورت ہے۔ لہذا بنیادی طور پر ، مائکروویس کو ایچ ڈی آئی بورڈز کے لئے استعمال کیا جاتا ہے۔ یہ اس کے سائز کی وجہ سے ہے۔ چونکہ آپ کو جزو کثافت کی ضرورت ہے اور وہ ایچ ڈی آئی پی سی بی میں جگہ ضائع نہیں کرسکتے ہیں ، لہذا یہ دانشمند ہے کہ دوسرے عام ویاس کو مائکروویس سے تبدیل کریں۔ مزید برآں ، مائکروویس تھرمل توسیع کے مسائل (سی ٹی ای) سے دوچار نہیں ہیں کیونکہ ان کی چھوٹی بیرل ہے۔

اسٹیک اپ

ایچ ڈی آئی پی سی بی اسٹیک اپ ایک پرت بہ پرت تنظیم ہے۔ ضرورت کے مطابق تہوں یا ڈھیروں کی تعداد کا تعین کیا جاسکتا ہے۔ تاہم ، یہ 8 پرتوں سے 40 پرتیں یا اس سے زیادہ ہوسکتی ہے۔

لیکن تہوں کی صحیح تعداد کا انحصار نشانات کی کثافت پر ہے۔ ملٹی لیئر اسٹیکنگ آپ کو پی سی بی کے سائز کو کم کرنے میں مدد کرسکتا ہے۔ اس سے مینوفیکچرنگ کے اخراجات بھی کم ہوجاتے ہیں۔

ویسے ، ایچ ڈی آئی پی سی بی پر پرتوں کی تعداد کا تعین کرنے کے ل you ، آپ کو ہر پرت پر ٹریس سائز اور جالوں کا تعین کرنے کی ضرورت ہے۔ ان کی شناخت کے بعد ، آپ اپنے ایچ ڈی آئی بورڈ کے لئے درکار پرت اسٹیک اپ کا حساب لگاسکتے ہیں۔

ایچ ڈی آئی پی سی بی کو ڈیزائن کرنے کے لئے نکات

1. عین مطابق جزو کا انتخاب. ایچ ڈی آئی بورڈز کو اعلی پن گنتی ایس ایم ڈی اور بی جی اے ایس 0.65 ملی میٹر سے چھوٹا ہوتا ہے۔ آپ کو ان کو دانشمندی سے منتخب کرنے کی ضرورت ہے کیونکہ وہ قسم ، ٹریس چوڑائی اور ایچ ڈی آئی پی سی بی اسٹیک اپ کے ذریعہ متاثر کرتے ہیں۔

2. آپ کو ایچ ڈی آئی بورڈ پر مائکروویس استعمال کرنے کی ضرورت ہے۔ اس سے آپ کو کسی کے ذریعہ یا کسی دوسرے کی جگہ دوگنا کرنے کی اجازت ملے گی۔

3. مواد جو دونوں موثر اور موثر ہیں ان کا استعمال کرنا ضروری ہے۔ یہ مصنوع کی تیاری کے لئے اہم ہے۔

4. فلیٹ پی سی بی کی سطح حاصل کرنے کے ل you ، آپ کو ویا سوراخوں کو بھرنا چاہئے۔

5. تمام پرتوں کے لئے ایک ہی سی ٹی ای ریٹ والے مواد کا انتخاب کرنے کی کوشش کریں۔

6. تھرمل مینجمنٹ پر پوری توجہ دیں۔ اس بات کو یقینی بنائیں کہ آپ ان پرتوں کو صحیح طریقے سے ڈیزائن اور منظم کریں جو ضرورت سے زیادہ گرمی کو مناسب طریقے سے ختم کرسکیں۔