مصنوعات

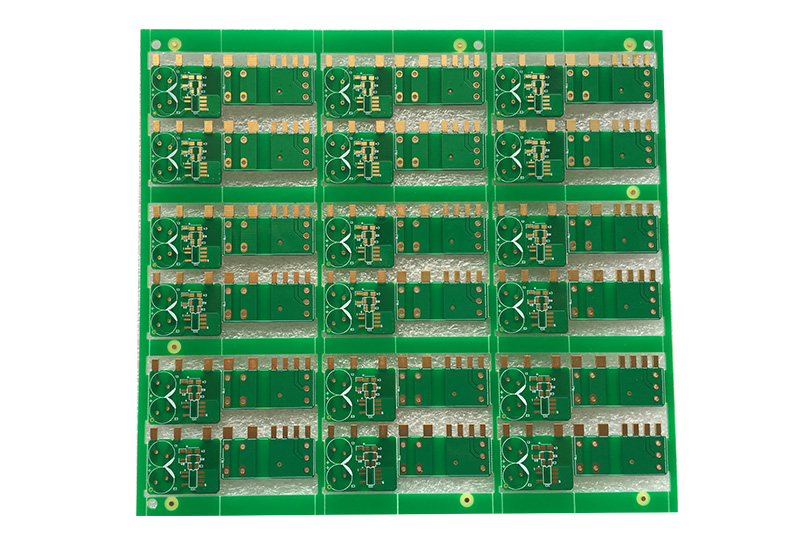

IOT مین بورڈ کے لئے ایج چڑھانا 6 پرت پی سی بی

| پرتیں | 6 پرتیں |

| بورڈ کی موٹائی | 1.60 ملی میٹر |

| مواد | FR4 TG170 |

| تانبے کی موٹائی | 1/1/1/1/1/1 اوز (35um) |

| سطح ختم | اینگ آو موٹائی 0.05um ؛ نی موٹائی 3um |

| من ہول (ملی میٹر) | 0.203 ملی میٹر رال سے بھرا ہوا ہے |

| من لائن چوڑائی (ملی میٹر) | 0.13 ملی میٹر |

| من لائن اسپیس (ملی میٹر) | 0.13 ملی میٹر |

| سولڈر ماسک | سبز |

| علامات کا رنگ | سفید |

| مکینیکل پروسیسنگ | وی اسکورنگ ، سی این سی ملنگ (روٹنگ) |

| پیکنگ | اینٹی اسٹیٹک بیگ |

| ای ٹیسٹ | پرواز کی تحقیقات یا حقیقت |

| قبولیت کا معیار | IPC-A-600H کلاس 2 |

| درخواست | آٹوموٹو الیکٹرانکس |

مصنوعات کا مواد

مختلف پی سی بی ٹیکنالوجیز ، جلدوں ، لیڈ ٹائم آپشنز کے سپلائر کے طور پر ، ہمارے پاس معیاری مواد کا ایک انتخاب ہے جس کے ساتھ پی سی بی کی مختلف اقسام کی ایک بڑی بینڈوتھ کا احاطہ کیا جاسکتا ہے اور جو ہمیشہ گھر میں دستیاب ہوتے ہیں۔

زیادہ تر معاملات میں دوسرے یا خصوصی مواد کی ضروریات کو بھی پورا کیا جاسکتا ہے ، لیکن ، عین مطابق تقاضوں پر منحصر ہے ، مواد کو حاصل کرنے کے لئے تقریبا 10 10 کاروباری دنوں کی ضرورت ہوسکتی ہے۔

ہم سے رابطہ کریں اور اپنی ضروریات پر ہماری سیلز یا کیم ٹیم سے گفتگو کریں۔

اسٹاک میں رکھے ہوئے معیاری مواد:

| اجزاء | موٹائی | رواداری | بنے ہوئے قسم |

| اندرونی پرتیں | 0،05 ملی میٹر | +/- 10 ٪ | 106 |

| اندرونی پرتیں | 0.10 ملی میٹر | +/- 10 ٪ | 2116 |

| اندرونی پرتیں | 0،13 ملی میٹر | +/- 10 ٪ | 1504 |

| اندرونی پرتیں | 0،15 ملی میٹر | +/- 10 ٪ | 1501 |

| اندرونی پرتیں | 0.20 ملی میٹر | +/- 10 ٪ | 7628 |

| اندرونی پرتیں | 0،25 ملی میٹر | +/- 10 ٪ | 2 x 1504 |

| اندرونی پرتیں | 0.30 ملی میٹر | +/- 10 ٪ | 2 x 1501 |

| اندرونی پرتیں | 0.36 ملی میٹر | +/- 10 ٪ | 2 x 7628 |

| اندرونی پرتیں | 0،41 ملی میٹر | +/- 10 ٪ | 2 x 7628 |

| اندرونی پرتیں | 0،51 ملی میٹر | +/- 10 ٪ | 3 x 7628/2116 |

| اندرونی پرتیں | 0،61 ملی میٹر | +/- 10 ٪ | 3 x 7628 |

| اندرونی پرتیں | 0.71 ملی میٹر | +/- 10 ٪ | 4 x 7628 |

| اندرونی پرتیں | 0،80 ملی میٹر | +/- 10 ٪ | 4 x 7628/1080 |

| اندرونی پرتیں | 1،0 ملی میٹر | +/- 10 ٪ | 5 x7628/2116 |

| اندرونی پرتیں | 1،2 ملی میٹر | +/- 10 ٪ | 6 x7628/2116 |

| اندرونی پرتیں | 1،55 ملی میٹر | +/- 10 ٪ | 8 x7628 |

| پریپریگس | 0.058 ملی میٹر* | لے آؤٹ پر منحصر ہے | 106 |

| پریپریگس | 0.084 ملی میٹر* | لے آؤٹ پر منحصر ہے | 1080 |

| پریپریگس | 0.112 ملی میٹر* | لے آؤٹ پر منحصر ہے | 2116 |

| پریپریگس | 0.205 ملی میٹر* | لے آؤٹ پر منحصر ہے | 7628 |

اندرونی تہوں کے لئے کیو کی موٹائی: معیاری - 18µm اور 35 µm ،

درخواست پر 70 µm ، 105µm اور 140µm

مادی قسم: fr4

ٹی جی: تقریبا 150 ° C ، 170 ° C ، 180 ° C.

1 1 میگا ہرٹز پر: ≤5،4 (عام: 4،7) درخواست پر زیادہ دستیاب ہے

اسٹیک اپ

اہم 6 پرت اسٹیک اپ ترتیب عام طور پر ذیل میں ہوگی:

· اوپر

· اندرونی

· گراؤنڈ

· طاقت

· اندرونی

· نیچے

سوال و جواب میں سوراخ کی دیوار کی ٹینسائل اور متعلقہ وضاحتوں کو کس طرح ٹیسٹ کرنا ہے

ہول وال ٹینسائل اور متعلقہ وضاحتوں کی جانچ کیسے کریں؟ سوراخ کی دیوار وجوہات اور حل کو دور کرتی ہے؟

جمع کرنے کی ضروریات کو پورا کرنے کے لئے ہول وال پل ٹیسٹ کا اطلاق پہلے سے سوراخ والے حصوں کے لئے کیا گیا تھا۔ عام ٹیسٹ یہ ہے کہ سوراخوں کے ذریعے پی سی بی بورڈ پر ایک تار کو سولڈر کریں اور پھر تناؤ میٹر کے ذریعہ پل آؤٹ ویلیو کی پیمائش کریں۔ تجربات کے مطابق ، عمومی اقدار بہت زیادہ ہیں ، جو اطلاق میں تقریبا کوئی پریشانی نہیں کرتی ہیں۔ مصنوعات کی وضاحتیں اس کے مطابق مختلف ہوتی ہیں

مختلف ضروریات کے مطابق ، اس کی سفارش آئی پی سی سے متعلق وضاحتوں کا حوالہ دیتے ہوئے کی جاتی ہے۔

ہول دیوار سے علیحدگی کا مسئلہ ناقص آسنجن کا مسئلہ ہے ، جو عام طور پر دو عام وجوہات کی بناء پر ہوتا ہے ، سب سے پہلے ایک ناقص ڈیسمیر (ڈیسمیر) کی گرفت ہے جس سے تناؤ کافی نہیں ہوتا ہے۔ دوسرا الیکٹرو لیس تانبے کی چڑھانا کا عمل ہے یا براہ راست سونے کا چڑھایا ، مثال کے طور پر: موٹی ، بڑی بڑی اسٹیک کی نشوونما کے نتیجے میں ناقص آسنجن ہوجائے گا۔ یقینا there دوسرے ممکنہ عوامل بھی اس طرح کے مسئلے کو متاثر کرسکتے ہیں ، تاہم یہ دونوں عوامل سب سے عام مسائل ہیں۔

سوراخ کی دیوار سے علیحدگی کے دو نقصانات ، پہلا ایک ٹیسٹ آپریٹنگ ماحول بہت سخت یا سخت ہے ، اس کے نتیجے میں پی سی بی بورڈ جسمانی تناؤ کا مقابلہ نہیں کرسکتا ہے تاکہ اسے الگ کیا جاسکے۔ اگر اس مسئلے کو حل کرنا مشکل ہے تو ، شاید آپ کو بہتری کو پورا کرنے کے لئے ٹکڑے ٹکڑے کرنے والے مواد کو تبدیل کرنا پڑے۔

اگر یہ مذکورہ بالا مسئلہ نہیں ہے تو ، یہ زیادہ تر سوراخ تانبے اور سوراخ کی دیوار کے مابین ناقص آسنجن کی وجہ سے ہوتا ہے۔ اس حصے کی ممکنہ وجوہات میں سوراخ کی دیوار کی ناکافی روفیننگ ، کیمیائی تانبے کی ضرورت سے زیادہ موٹائی ، اور ناقص کیمیائی تانبے کے عمل کے علاج کی وجہ سے انٹرفیس کے نقائص شامل ہیں۔ یہ سب ایک ممکنہ وجہ ہے۔ البتہ ، اگر سوراخ کرنے کا معیار ناقص ہے تو ، سوراخ کی دیوار کی شکل کی مختلف حالتوں سے بھی اس طرح کی پریشانیوں کا سبب بن سکتا ہے۔ جہاں تک ان مسائل کو حل کرنے کے لئے سب سے بنیادی کام کی بات ہے تو ، پہلے اس کی بنیادی وجہ کی تصدیق کرنا چاہئے اور پھر اس کے مکمل حل ہونے سے پہلے اس مقصد کے منبع سے نمٹنا چاہئے۔