PCBs پر خرابیوں کا سراغ لگانا اور مرمت کرنا سرکٹس کی عمر کو بڑھا سکتا ہے۔اگر پی سی بی اسمبلی کے عمل کے دوران خراب پی سی بی کا سامنا ہوتا ہے، تو پی سی بی بورڈ کی خرابی کی نوعیت کی بنیاد پر مرمت کی جا سکتی ہے۔ذیل میں پی سی بی کی خرابیوں کا سراغ لگانے اور مرمت کرنے کے کچھ طریقے ہیں۔

1. مینوفیکچرنگ کے عمل کے دوران پی سی بی پر کوالٹی کنٹرول کیسے انجام دیا جائے؟

عام طور پر، پی سی بی فیکٹریوں میں خصوصی آلات اور ضروری عمل ہوتے ہیں جو مینوفیکچرنگ کے پورے عمل میں پی سی بی کے کوالٹی کنٹرول کو فعال کرتے ہیں۔

1.1AOI معائنہ

AOI معائنہ خود بخود پی سی بی میں گم ہونے والے اجزاء، اجزاء کی غلط جگہوں اور دیگر نقائص کے لیے اسکین کرتا ہے۔AOI آلات پی سی بی کی متعدد تصاویر لینے کے لیے کیمروں کا استعمال کرتے ہیں اور ان کا حوالہ بورڈ سے موازنہ کرتے ہیں۔جب کسی مماثلت کا پتہ چلتا ہے، تو یہ ممکنہ غلطیوں کی نشاندہی کر سکتا ہے۔

1.2فلائنگ پروب ٹیسٹنگ

فلائنگ پروب ٹیسٹنگ کا استعمال شارٹ اور اوپن سرکٹس، غلط پرزوں (ڈائیوڈس اور ٹرانزسٹرز) اور ڈائیوڈ پروٹیکشن میں نقائص کی شناخت کے لیے کیا جاتا ہے۔شارٹس اور اجزاء کی خرابیوں کو درست کرنے کے لیے پی سی بی کی مرمت کے مختلف طریقے استعمال کیے جا سکتے ہیں۔

1.3ایف سی ٹی ٹیسٹنگ

FCT (فنکشنل ٹیسٹ) بنیادی طور پر PCBs کی فنکشنل ٹیسٹنگ پر توجہ مرکوز کرتا ہے۔جانچ کے پیرامیٹرز عام طور پر انجینئرز کے ذریعہ فراہم کیے جاتے ہیں اور ان میں آسان سوئچ ٹیسٹ شامل ہو سکتے ہیں۔کچھ معاملات میں، مخصوص سافٹ ویئر اور درست پروٹوکول کی ضرورت پڑ سکتی ہے۔فنکشنل ٹیسٹنگ حقیقی دنیا کے ماحولیاتی حالات کے تحت پی سی بی کی فعالیت کا براہ راست جائزہ لیتی ہے۔

2. پی سی بی کے نقصان کی مخصوص وجوہات

پی سی بی کی ناکامیوں کی وجوہات کو سمجھنے سے آپ کو پی سی بی کی خرابیوں کی فوری شناخت میں مدد مل سکتی ہے۔یہاں کچھ عام غلطیاں ہیں:

اجزاء کی ناکامی: خراب اجزاء کو تبدیل کرنے سے سرکٹ کو صحیح طریقے سے کام کرنے کی اجازت مل سکتی ہے۔

زیادہ گرم ہونا: گرمی کے مناسب انتظام کے بغیر، کچھ اجزاء جل سکتے ہیں۔

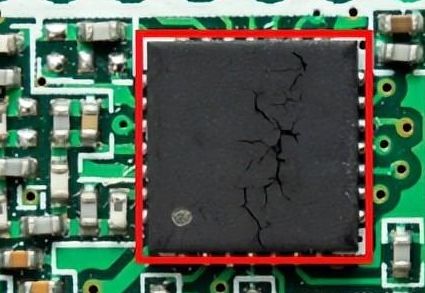

جسمانی نقصان: یہ بنیادی طور پر کسی نہ کسی طرح ہینڈلنگ کی وجہ سے ہوتا ہے،

اجزاء، ٹانکا لگانے والے جوڑوں، ٹانکا لگانے والی ماسک کی تہوں، نشانات اور پیڈز میں دراڑیں پیدا کرنے کا باعث بنتے ہیں۔

آلودگی: اگر پی سی بی کو سخت حالات کا سامنا کرنا پڑتا ہے تو، نشانات اور تانبے کے دیگر اجزا خراب ہو سکتے ہیں۔

3. پی سی بی کی خرابیوں کا ازالہ کیسے کریں؟

درج ذیل فہرستیں 8 طریقے ہیں:

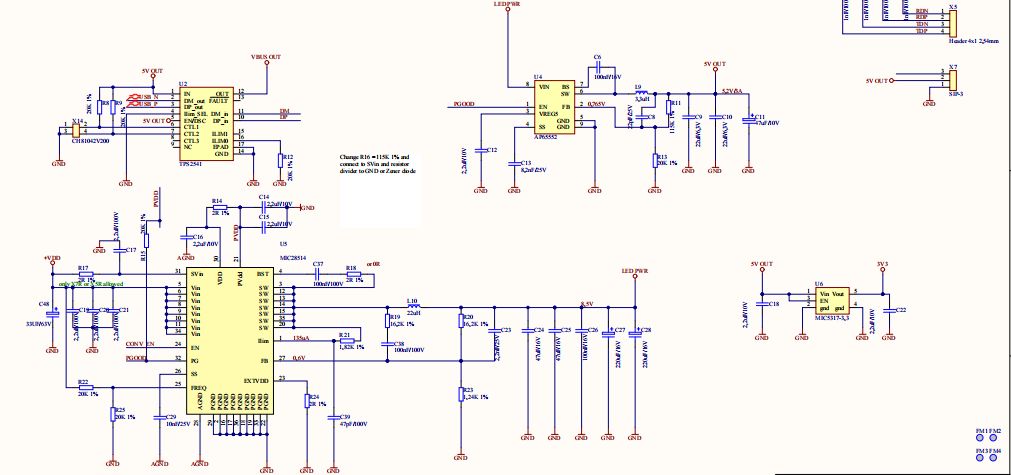

3-1۔سرکٹ اسکیمیٹک کو سمجھیں۔

پی سی بی پر بہت سے اجزاء ہیں، تانبے کے نشانات کے ذریعے آپس میں جڑے ہوئے ہیں۔اس میں پاور سپلائی، گراؤنڈ، اور مختلف سگنلز شامل ہیں۔مزید برآں، بہت سارے سرکٹس ہیں، جیسے فلٹرز، ڈیکپلنگ کیپسیٹرز، اور انڈکٹرز۔پی سی بی کی مرمت کے لیے ان کو سمجھنا بہت ضروری ہے۔

موجودہ راستے کو ٹریس کرنے اور ناقص حصوں کو الگ کرنے کا طریقہ جاننا سرکٹ اسکیمیٹک کو سمجھنے پر انحصار کرتا ہے۔اگر اسکیمیٹک دستیاب نہیں ہے، تو پی سی بی لے آؤٹ کی بنیاد پر اسکیمیٹک کو ریورس انجینئر کرنا ضروری ہوسکتا ہے۔

3-2۔بصری معائنہ

جیسا کہ پہلے ذکر کیا گیا ہے، زیادہ گرمی پی سی بی کی خرابیوں کی ایک اہم وجہ ہے۔کسی بھی جلے ہوئے اجزاء، نشانات، یا سولڈر جوڑوں کو بصری طور پر شناخت کیا جا سکتا ہے جب کوئی پاور ان پٹ نہ ہو۔نقائص کی کچھ مثالیں شامل ہیں:

- بلجنگ/اوور لیپنگ/گمشدہ اجزاء

- بے رنگ نشانات

- ٹھنڈا ٹانکا لگانا جوڑ

- ضرورت سے زیادہ ٹانکا لگانا

- مقبرے کے اجزاء

- اٹھائے گئے/گمشدہ پیڈ

- پی سی بی میں دراڑیں

ان سب کا مشاہدہ بصری معائنہ کے ذریعے کیا جا سکتا ہے۔

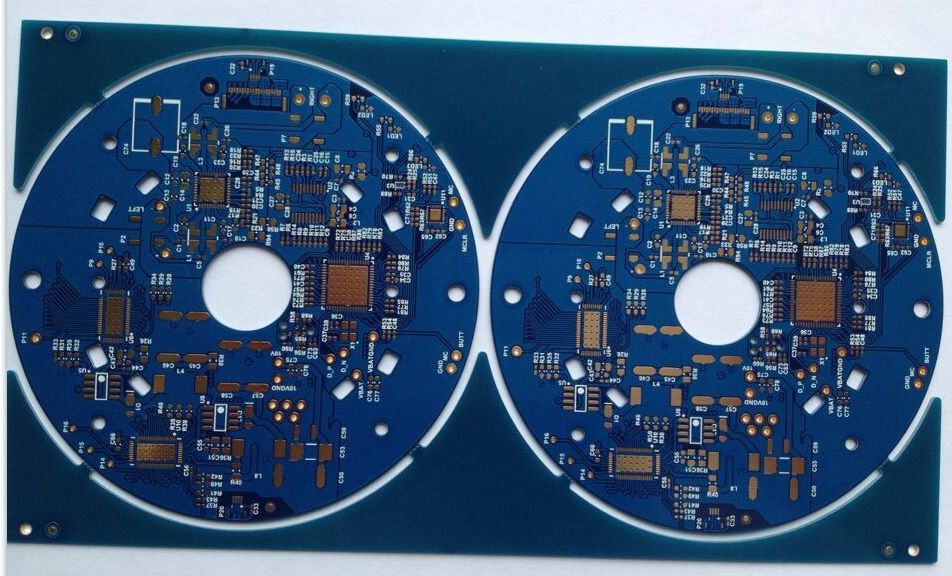

3-3۔ایک جیسی پی سی بی کے ساتھ موازنہ کریں۔

اگر آپ کے پاس دوسرا ایک جیسا پی سی بی ہے جس میں ایک صحیح طریقے سے کام کر رہا ہے اور دوسرا ناقص ہے، تو یہ بہت آسان ہو جاتا ہے۔آپ بصری طور پر اجزاء، غلط ترتیب، اور نشانات یا ویاس میں نقائص کا موازنہ کر سکتے ہیں۔مزید برآں، آپ دونوں بورڈز کے ان پٹ اور آؤٹ پٹ ریڈنگ کو چیک کرنے کے لیے ملٹی میٹر کا استعمال کر سکتے ہیں۔اسی طرح کی قدریں حاصل کی جانی چاہئیں کیونکہ دونوں پی سی بی ایک جیسے ہیں۔

3-4۔ناقص اجزاء کو الگ کریں۔

جب بصری معائنہ کافی نہیں ہے، تو آپ ملٹی میٹر یا LCR میٹر جیسے آلات پر انحصار کر سکتے ہیں۔ڈیٹا شیٹس اور ڈیزائن کی ضروریات کی بنیاد پر ہر جزو کو انفرادی طور پر جانچیں۔مثالوں میں ریزسٹرس، کیپسیٹرز، انڈکٹرز، ڈائیوڈس، ٹرانجسٹرز اور ایل ای ڈی شامل ہیں۔

مثال کے طور پر، آپ ڈایڈس اور ٹرانجسٹرز کو چیک کرنے کے لیے ملٹی میٹر پر ڈائیوڈ سیٹنگ استعمال کر سکتے ہیں۔بیس کلیکٹر اور بیس ایمیٹر جنکشن ڈائیوڈ کے طور پر کام کرتے ہیں۔سادہ سرکٹ بورڈ ڈیزائن کے لیے، آپ تمام کنکشنز میں کھلے اور شارٹ سرکٹس کی جانچ کر سکتے ہیں۔بس میٹر کو مزاحمت یا تسلسل کے موڈ پر سیٹ کریں اور ہر کنکشن کو جانچنے کے لیے آگے بڑھیں۔

جانچ پڑتال کرتے وقت، اگر ریڈنگز تصریحات کے اندر ہیں، تو سمجھا جاتا ہے کہ جز صحیح طریقے سے کام کر رہا ہے۔اگر ریڈنگز غیر معمولی ہیں یا توقع سے زیادہ ہیں، تو اجزاء یا سولڈر جوڑوں کے ساتھ مسائل ہوسکتے ہیں۔ٹیسٹ پوائنٹس پر متوقع وولٹیج کو سمجھنا سرکٹ کے تجزیہ میں مدد کر سکتا ہے۔

اجزاء کی جانچ کرنے کا ایک اور طریقہ نوڈل تجزیہ کے ذریعے ہے۔اس طریقہ کار میں منتخب اجزاء پر وولٹیج لگانا شامل ہے جبکہ پورے سرکٹ کو پاور نہیں کرنا اور وولٹیج کے ردعمل (V-response) کی پیمائش کرنا شامل ہے۔تمام نوڈس کی شناخت کریں اور اہم اجزاء یا طاقت کے ذرائع سے منسلک حوالہ منتخب کریں۔نامعلوم نوڈ وولٹیجز (متغیرات) کا حساب لگانے کے لیے Kirchhoff's Current Law (KCL) استعمال کریں اور تصدیق کریں کہ آیا یہ قدریں متوقع سے ملتی ہیں۔اگر کسی خاص نوڈ میں مسائل کا مشاہدہ کیا جاتا ہے، تو یہ اس نوڈ میں غلطی کی نشاندہی کرتا ہے۔

3-5۔انٹیگریٹڈ سرکٹس کی جانچ

انٹیگریٹڈ سرکٹس کی جانچ ان کی پیچیدگی کی وجہ سے کافی کام ہو سکتی ہے۔یہاں کچھ ٹیسٹ ہیں جو کئے جا سکتے ہیں:

- تمام نشانات کی شناخت کریں اور منطقی تجزیہ کار یا آسیلوسکوپ کا استعمال کرتے ہوئے آئی سی کی جانچ کریں۔

- چیک کریں کہ آیا آئی سی درست طریقے سے مبنی ہے۔

- اس بات کو یقینی بنائیں کہ IC سے جڑے تمام سولڈر جوڑ اچھی کام کرنے کی حالت میں ہوں۔

- مناسب گرمی کی کھپت کو یقینی بنانے کے لیے IC سے جڑے کسی بھی ہیٹ سنک یا تھرمل پیڈ کی حالت کا جائزہ لیں۔

3-6۔بجلی کی فراہمی کی جانچ

بجلی کی فراہمی کے مسائل کو حل کرنے کے لیے، ریل وولٹیج کی پیمائش کرنا ضروری ہے۔وولٹ میٹر پر ریڈنگ اجزاء کی ان پٹ اور آؤٹ پٹ اقدار کی عکاسی کر سکتی ہے۔وولٹیج میں تبدیلی سرکٹ کے ممکنہ مسائل کی نشاندہی کر سکتی ہے۔مثال کے طور پر، ریل پر 0V کی ریڈنگ پاور سپلائی میں شارٹ سرکٹ کی نشاندہی کر سکتی ہے، جس کے نتیجے میں جزو زیادہ گرم ہو جاتا ہے۔پاور انٹیگریٹی ٹیسٹ کروا کر اور متوقع قدروں کا حقیقی پیمائش سے موازنہ کر کے، بجلی کی دشواری کی فراہمی کو الگ تھلگ کیا جا سکتا ہے۔

3-7۔سرکٹ ہاٹ سپاٹ کی شناخت

جب بصری نقائص نہیں مل سکتے ہیں تو، سرکٹ کا اندازہ کرنے کے لیے پاور انجیکشن کے ذریعے جسمانی معائنہ کیا جا سکتا ہے۔غلط کنکشن گرمی پیدا کر سکتے ہیں، جسے سرکٹ بورڈ پر ہاتھ رکھ کر محسوس کیا جا سکتا ہے۔ایک اور آپشن تھرمل امیجنگ کیمرہ استعمال کرنا ہے، جسے اکثر کم وولٹیج سرکٹس کے لیے ترجیح دی جاتی ہے۔برقی حادثات سے بچنے کے لیے ضروری حفاظتی تدابیر اختیار کی جائیں۔

ایک طریقہ یہ یقینی بنانا ہے کہ آپ جانچ کے لیے صرف ایک ہاتھ استعمال کریں۔اگر کسی گرم جگہ کا پتہ چل جاتا ہے، تو اسے ٹھنڈا کرنے کی ضرورت ہے، اور پھر تمام کنکشن پوائنٹس کی جانچ پڑتال کی جانی چاہیے تاکہ یہ معلوم کیا جا سکے کہ مسئلہ کہاں ہے۔

3-8۔سگنل پروبنگ تکنیک کے ساتھ خرابیوں کا سراغ لگانا

اس تکنیک کو استعمال کرنے کے لیے، ٹیسٹ پوائنٹس پر متوقع قدروں اور ویوفارمز کو سمجھنا بہت ضروری ہے۔وولٹیج کی جانچ ملٹی میٹر، آسیلوسکوپ، یا کسی ویوفارم کیپچر ڈیوائس کا استعمال کرتے ہوئے مختلف پوائنٹس پر کی جا سکتی ہے۔نتائج کا تجزیہ کرنے سے غلطیوں کو الگ کرنے میں مدد مل سکتی ہے۔

4. پی سی بی کی مرمت کے لیے درکار اوزار

کوئی بھی مرمت کرنے سے پہلے، کام کے لیے ضروری اوزار اکٹھا کرنا ضروری ہے، جیسا کہ کہاوت ہے، 'ایک کند چاقو لکڑی نہیں کاٹے گا۔'

● ESD گراؤنڈنگ، پاور ساکٹس اور لائٹنگ سے لیس ایک ورک ٹیبل ضروری ہے۔

● تھرمل جھٹکوں کو محدود کرنے کے لیے، سرکٹ بورڈ کو پہلے سے گرم کرنے کے لیے انفراریڈ ہیٹر یا پری ہیٹر کی ضرورت پڑ سکتی ہے۔

● مرمت کے عمل کے دوران سلاٹنگ اور سوراخ کھولنے کے لیے ایک درست ڈرلنگ سسٹم کی ضرورت ہے۔یہ نظام سلاٹوں کے قطر اور گہرائی کو کنٹرول کرنے کی اجازت دیتا ہے۔

● مناسب سولڈر جوڑوں کو یقینی بنانے کے لیے سولڈرنگ کے لیے ایک اچھا سولڈرنگ آئرن ضروری ہے۔

● اس کے علاوہ، الیکٹروپلاٹنگ کی بھی ضرورت پڑ سکتی ہے۔

● اگر سولڈر ماسک کی تہہ کو نقصان پہنچا ہے، تو اسے مرمت کرنے کی ضرورت ہوگی۔ایسی صورتوں میں، ایک epoxy رال پرت کو ترجیح دی جاتی ہے۔

5. پی سی بی کی مرمت کے دوران حفاظتی احتیاطی تدابیر

مرمت کے عمل کے دوران حفاظتی حادثات سے بچنے کے لیے احتیاطی تدابیر اختیار کرنا ضروری ہے۔

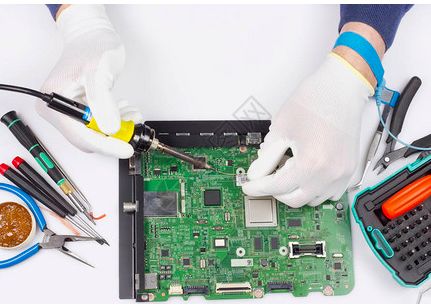

● حفاظتی سازوسامان: زیادہ درجہ حرارت یا زیادہ طاقت سے نمٹنے کے دوران، حفاظتی سامان پہننا ضروری ہے۔سولڈرنگ اور ڈرلنگ کے عمل کے دوران حفاظتی شیشے اور دستانے پہننے چاہئیں، تاکہ ممکنہ کیمیائی خطرات سے بچا جا سکے۔

پی سی بی کی مرمت کرتے وقت دستانے پہنیں۔

● الیکٹرو سٹیٹک ڈسچارج (ESD): ESD کی وجہ سے ہونے والے برقی جھٹکوں کو روکنے کے لیے، اس بات کو یقینی بنائیں کہ بجلی کے منبع کو ان پلگ کریں اور کسی بھی بقایا بجلی کو خارج کریں۔ESD کے خطرے کو مزید کم کرنے کے لیے آپ گراؤنڈنگ کلائی پر پٹیاں بھی پہن سکتے ہیں یا اینٹی سٹیٹک میٹ استعمال کر سکتے ہیں۔

6. پی سی بی کی مرمت کیسے کی جائے؟

پی سی بی میں عام خرابیوں میں اکثر نشانات، اجزاء، اور سولڈر پیڈ میں نقائص شامل ہوتے ہیں۔

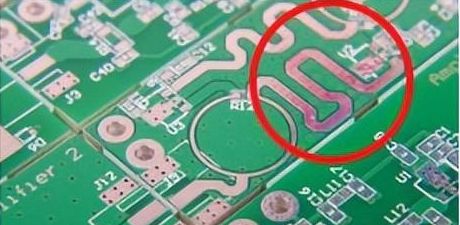

6-1۔خراب شدہ نشانات کی مرمت

پی سی بی پر ٹوٹے یا خراب نشانات کو ٹھیک کرنے کے لیے، اصلی ٹریس کی سطح کے علاقے کو بے نقاب کرنے اور سولڈر ماسک کو ہٹانے کے لیے تیز دھار چیز کا استعمال کریں۔کسی بھی ملبے کو ہٹانے کے لیے تانبے کی سطح کو سالوینٹس سے صاف کریں، بہتر برقی تسلسل حاصل کرنے میں مدد کریں۔

متبادل طور پر، آپ نشانات کی مرمت کے لیے جمپر تاروں کو ٹانکا لگا سکتے ہیں۔یقینی بنائیں کہ تار کا قطر مناسب چالکتا کے لیے ٹریس کی چوڑائی سے میل کھاتا ہے۔

6-2۔ناقص اجزاء کو تبدیل کرنا

تباہ شدہ اجزاء کو تبدیل کرنا

ٹانکا لگانے والے جوڑوں سے ناقص اجزاء یا ضرورت سے زیادہ ٹانکا لگانے کے لیے، سولڈر کو پگھلانا ضروری ہے، لیکن ارد گرد کی سطح کے علاقے پر تھرمل دباؤ پیدا کرنے سے بچنے کے لیے احتیاط برتنی چاہیے۔سرکٹ میں اجزاء کو تبدیل کرنے کے لیے درج ذیل اقدامات پر عمل کریں:

● سولڈرنگ آئرن یا ڈیسولڈرنگ ٹول کا استعمال کرتے ہوئے سولڈر کے جوڑوں کو تیزی سے گرم کریں۔

● ایک بار سولڈر پگھل جانے کے بعد، مائع کو ہٹانے کے لیے ڈیسولڈرنگ پمپ کا استعمال کریں۔

● تمام کنکشن ہٹانے کے بعد، جزو کو الگ کر دیا جائے گا۔

● اگلا، نئے اجزاء کو جمع کریں اور اسے جگہ پر سولڈر کریں۔

● تار کٹر کا استعمال کرتے ہوئے اجزاء کی اضافی لمبائی کو تراشیں۔

● یقینی بنائیں کہ ٹرمینلز مطلوبہ قطبیت کے مطابق جڑے ہوئے ہیں۔

6-3۔خراب سولڈر پیڈ کی مرمت

وقت گزرنے کے ساتھ، پی سی بی پر سولڈر پیڈ اٹھا سکتے ہیں، خراب ہو سکتے ہیں یا ٹوٹ سکتے ہیں۔خراب سولڈر پیڈ کی مرمت کے طریقے یہ ہیں:

اٹھائے ہوئے سولڈر پیڈ: روئی کے جھاڑو کا استعمال کرتے ہوئے سالوینٹ سے علاقے کو صاف کریں۔پیڈ کو دوبارہ جگہ پر باندھنے کے لیے، سولڈر پیڈ پر کنڈکٹیو ایپوکسی رال لگائیں اور اسے نیچے دبائیں، جس سے سولڈرنگ کے عمل کو جاری رکھنے سے پہلے ایپوکسی رال ٹھیک ہو جاتی ہے۔

خراب یا آلودہ سولڈر پیڈ: خراب سولڈر پیڈ کو ہٹا دیں یا کاٹ دیں، پیڈ کے ارد گرد سولڈر ماسک کو کھرچ کر منسلک ٹریس کو بے نقاب کریں۔روئی کے جھاڑو کا استعمال کرتے ہوئے سالوینٹ سے علاقے کو صاف کریں۔نئے سولڈر پیڈ پر (ٹریس سے منسلک)، کنڈکٹو ایپوکسی رال کی ایک تہہ لگائیں اور اسے اپنی جگہ پر محفوظ کریں۔اگلا، ٹریس اور سولڈر پیڈ کے درمیان epoxy رال شامل کریں.سولڈرنگ کے عمل کے ساتھ آگے بڑھنے سے پہلے اس کا علاج کریں۔

شینزین اینکے پی سی بی کمپنی، ل

20-7-2023

پوسٹ ٹائم: جولائی 21-2023